Элементы моделирования авто

Владимир Верстак

Прошло немало времени с тех пор как я написал урок по моделированию автомобиля, но до сих пор на мою почту приходят письма с просьбой подробнее рассказать о моделировании тех или иных элементов. Процесс создания виртуальной студии я уже описал ранее, в уроке "Виртуальная студия - начало всех начал!", сегодня же поговорим о том, как делать швы, образованные дверями, капотом, крышкой бака и т.д. У меня еще свежо в памяти то время когда я сам, моделируя первый автомобиль потратил массу времени именно на то, чтобы сделать приличные швы.

На самом деле есть несколько способов создания таких швов, каждый из которых имеет право на существование - это лишь вопрос предпочтения, главное чтобы конечный результат удовлетворял Вашим запросам.

Сегодня я не стану повторять описанный мной ранее способ, а расскажу про еще один. Заключается он в том, что моделируется вначале весь автомобиль и только после этого делаются швы. Естественно, что в процессе моделирования Вы должны позаботиться о том, чтобы в местах будущих швов геометрия имела ребра, в противном случае Вам придется их сделать позже при помощи инструмента "Cut".

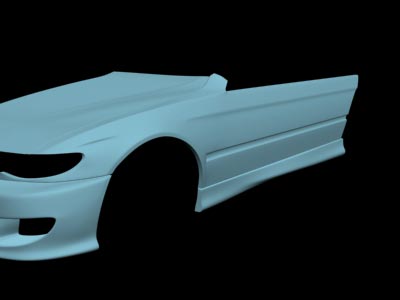

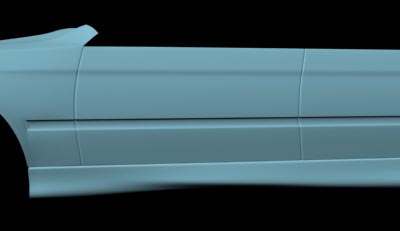

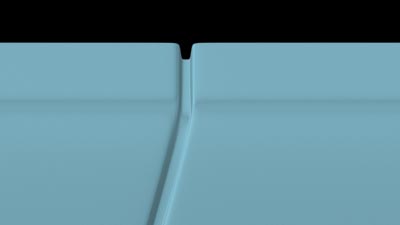

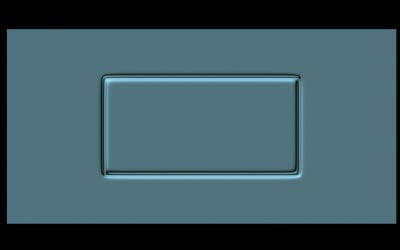

Для работы я возьму часть смоделированного мной ранее кузова 5-ки BMW (рис. 1).

рис. 1 В данном случае процесс создания дверного шва упрощается тем, что дверь идет до порога, а я моделировал его отдельно. Для начала это как раз хорошо, мы сделаем вертикальные швы, а работу по созданию угловых швов немного отложим, создав позже швы для крышки бака.

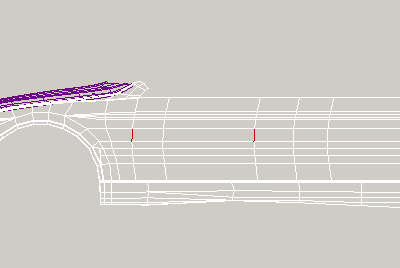

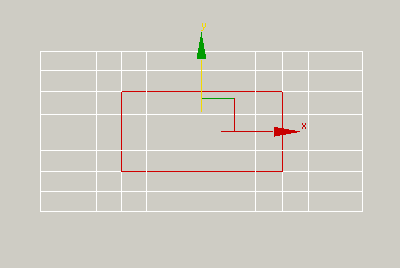

Что ж приступим. Для начала выделим по одному ребру в двух вертикальных рядах, образующих дверь (рис. 2).

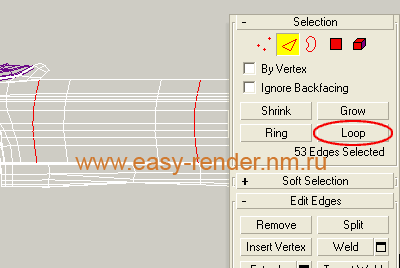

рис. 2 Затем жмем на "Loop", для того чтобы выделить все ребра образующие вертикальные границы двери (рис. 3).

рис. 3 Не лишним будет проверить все ли нужные нам ребра выделились и если по каким-либо причинам такого не произошло - это будет "сигналом" к тому, что скорее всего в этом месте геометрия имеет "разрыв". Выделите точку в месте "обрыва" и проверьте, возможно в этом месте не одна, а две или более точек, которые необходимо будет сварить. Если же ребра вашего авто благополучно выделились от края до края, то можно приступать к следующей части урока.

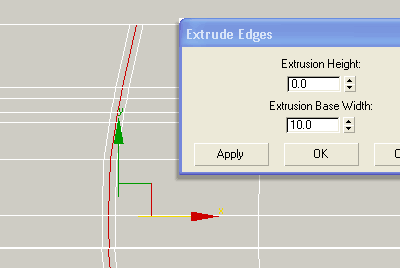

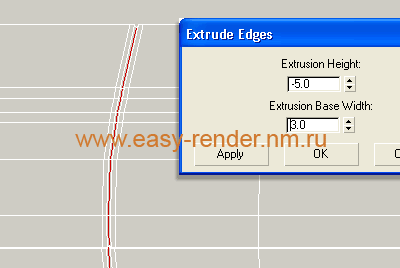

Сейчас самое время нажать пробел на клавиатуре для того чтобы заблокировать выделенные ребра от случайного изменения выделения. После этого можно применить Extrude Edges с высотой выдавливания равной "0" и шириной 10 (рис. 4)

рис. 4 Должен заметить, что высота в данном случае должна всегда быть нулевой, а вот ширина у вас может быть и другой - все зависит от масштаба модели (лично я всегда стараюсь делать модели в натуральную величину). Некоторые моделлеры в данном случае применяют не Extrude Edges, а Chamfer в результате они получают вместо 3 всего лишь 2 ребра, что несколько усложняет дальнейшую работу. Нам же достаточно ввести в поля нужные значения и нажать "Apply", после этого можно ввести новые значения для следующей пары ребер (рис. 5).

рис. 5 На сей раз я задействовал отрицательную высоту выдавливания (-5.0) и меньшее значение для ширины (3.0). В результате я получил вполне приличный шов, используя буквально две операции выдавливания (рис. 6).

рис. 6 При желании добавив еще две операции Вы можете улучшить внешний вид шва, хотя справедливости ради должен заметить, что у меня надобности в таком улучшении никогда не возникало.

Итак, как же улучшить шов?

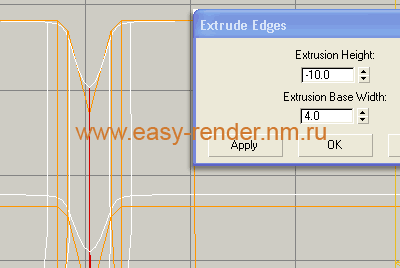

Сейчас он представлен минимально возможным количеством полигонов (имейте это ввиду, если для Вас критично общее кол-во полигонов), но если добавить еще одно выдавливание, а затем применить Chamfer, то получится более правильный с точки зрения геометрии шов (внутри он будет прямоугольным). Для этого Вам нужно во втором выдавливании установить высоту в -10.0 (это определит общую глубину шва), а ширину в 4.0 (рис. 7).

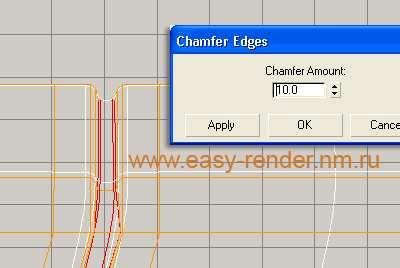

рис. 7 После этого можно применить Chamfer Edges с величиной 10.0 (опять же замечу, что Вы можете использовать другую величину) (рис. 8).

рис. 8 Вот, собственно, на рис. 9 и продукт наших стараний.

рис. 9 Как видите, можно сделать дверной шов без утомительных операций по выделению полигонов или повторного выделения ребер и т.п. На сей раз для нашего шва понадобилось сделать три выдавливания (первое с нулевой величиной) и один Chamfer, что так же не сложно.

Должен заметить, что для создания более острых углов нужно применять меньшие значения ширины Extrude Edges и большие значения, если Вам нужны более сглаженные швы.

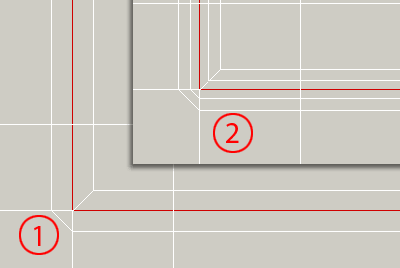

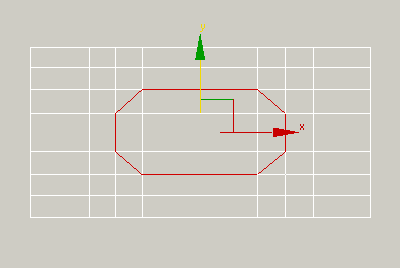

Пришло время поговорить о том, как делаются детали в которых есть углы. Это могут быть как сами двери, так и др. элементы кузова. Для примера я взял плоскость (Plane) и сконвертировал ее в Editable Poly, затем выделил нужные мне ребра (рис. 10).

рис. 10 Далее все по уже проделанной схеме: применяем Extrude Edges дважды, причем во второй раз с выдавливанием (рис. 11 - 1, 11-2). Как это делать Вы уже должны знать, в противном случае начните читать урок сначала :)).

рис. 11 Если сейчас применить NURMS Subdivision с величиной равной 2 или 3, то при рендеринге увидим сл. картинку (рис. 12).

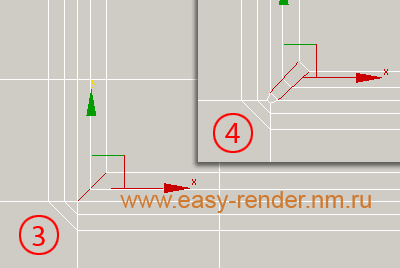

рис. 12 Как видите, внутренние углы имеют большее закругление, нежели внешние. Для того, чтобы изменить радиус закругления внутренних углов, нужно увеличить плотность сетки (иначе говоря увеличить кол-во полигонов) в этих местах. Для этого выделяем по одному ребру выходящему из каждого угла и применяем "Loop" (рис. 13-3), после чего "Chamfer" (рис. 13-4).

рис. 13 В целях уменьшения кол-ва полигонов можно "сварить" 4 вершины внутри угла, но это не критично и я обычно не делаю этого. Сейчас можно сделать еще один рендер (рис. 14).

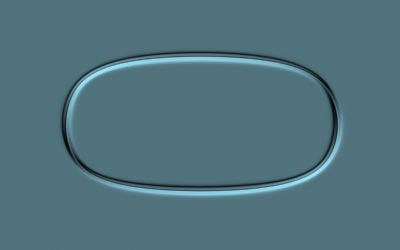

рис. 14 Что касается тех случаев, когда нужны закругленные края, то они делаются весьма просто - достаточно сделать в углах по одному разрезу по диагонали (чтобы уйти от прямых углов) (рис. 14).

рис. 15 Вот такой при этом получится эллипс после применения вышеописанного метода моделирования (рис. 16).

рис. 16 На этом позвольте сегодня закончить. Надеюсь, что этот урок поможет Вам в моделировании замечательных автомобилей, и не только.

Удачи!

|